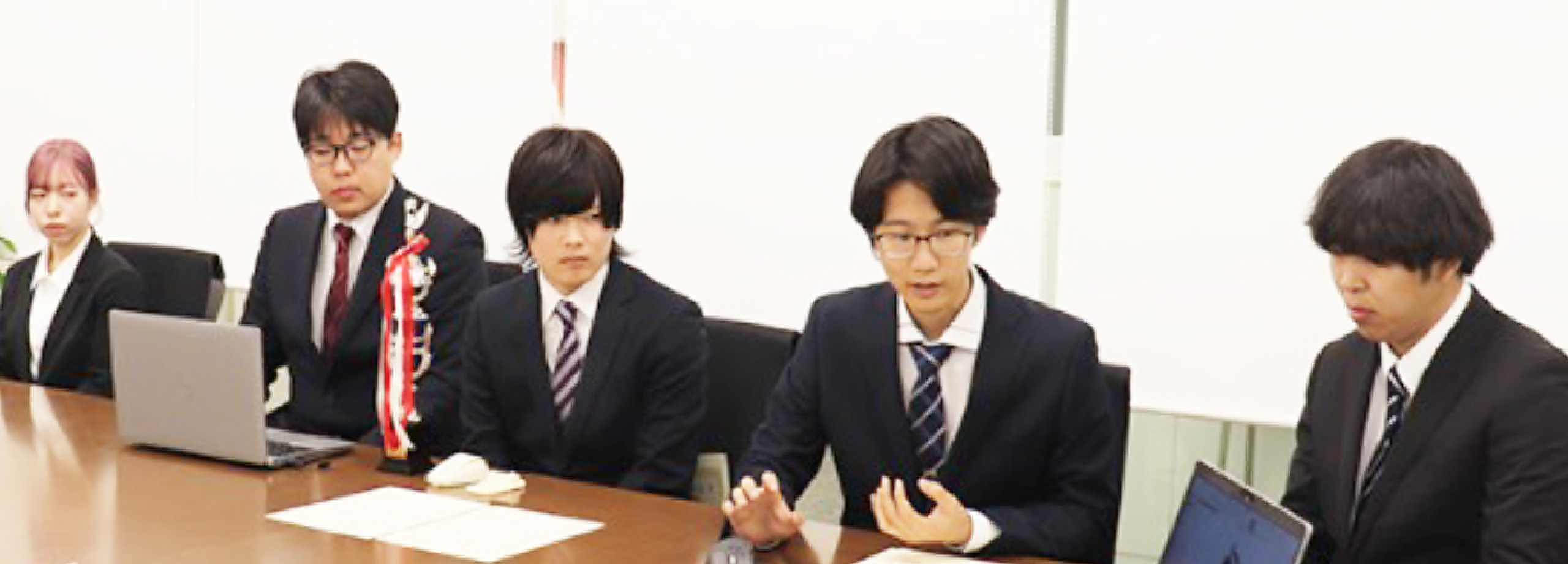

支援団体インタビュー

2023年度

三条市立大学 星野研究室

デジタル製造技術プロジェクト

【活動内容】

デジタル製造技術プロジェクトにより、環境に優しい小型でシンプルな金型の実現を目指し、ICTやクラウドを活用した共同設計と製作を行うチームです。

■星野研究室 デジタル製造技術プロジェクト 公式HP

https://www.osakac.ac.jp/project_now/me/1301

【インタビューに答えてくれた方】(2024年10月現在)

宮城 慶雅さん(リーダー/大学院 工学研究科 2年)

植村 陽平さん(大学院 工学研究科 1年)

山中 頼さん(工学部 機械工学科 4年)

植月 ももさん(工学部 機械工学科 4年)

『ミスミ学生ものづくり支援』を

利用して

今回は、環境に優しい小型でシンプルな金型を目指し活動している、大阪電気通信大学 星野研究室(現 三条市立大学)デジタル製造技術プロジェクトの植村陽平さん、山中頼さん、植月ももさんにお話をお伺いしました。

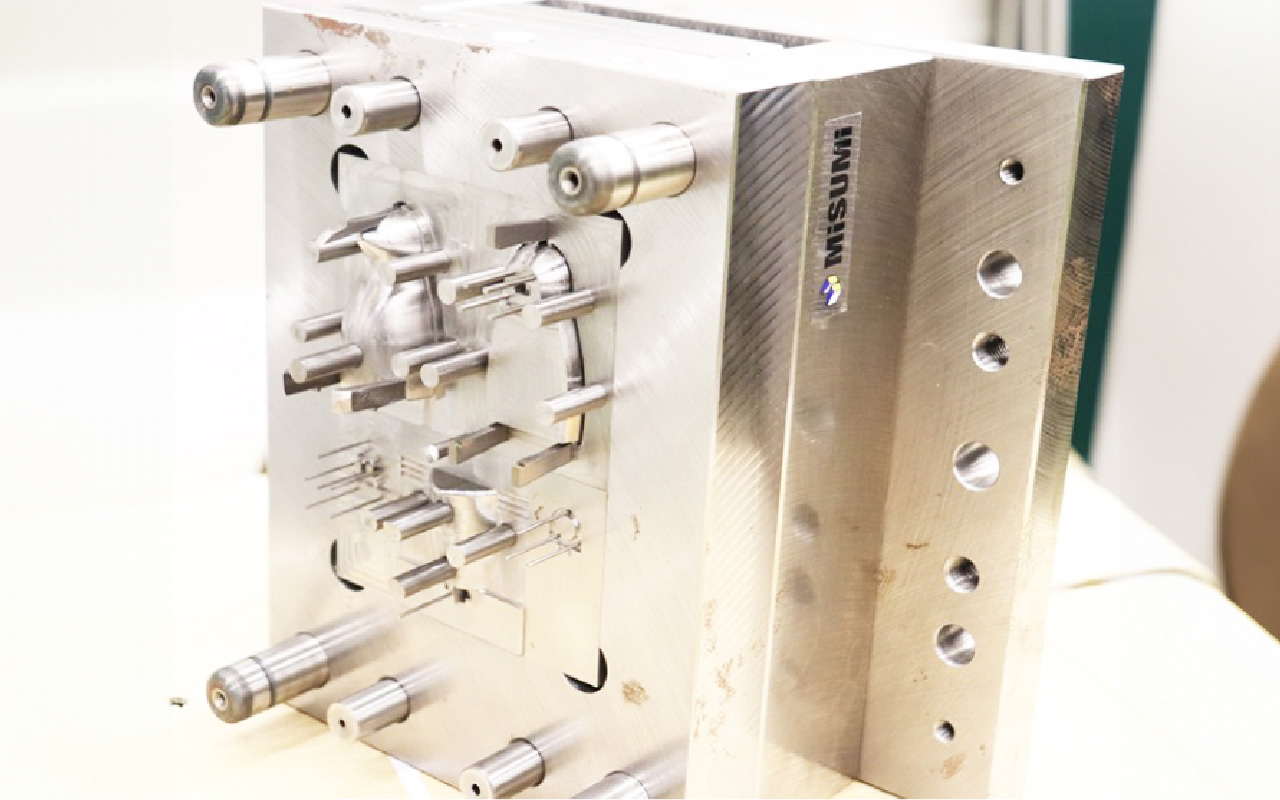

ミスミ学生ものづくり支援では、JIS等で制定されている標準部品のほかに、学生には製作不可能な金型部品を購入しています。

ミスミの標準部品と特注品を利用することで短期間の製作が可能で、学生でも企業の製造現場に近いものづくりができています。注文商品は、高硬度かつ精度の高い金型材料、高精度な突き出し関連部品、高速高精度切削ができるエンドミル、鏡面加工のための磨き工具など、モールドベース以外はすべてミスミの商品です。

現在、新たな取り組みとして付加製造技術(AM:Additive Manufacturing)による金型造りを行っています。金属3Dプリンターによる金型造りは、金型構造を工夫して実用可能となりました。今後は、低コスト・短納期を実現するために樹脂3Dプリンターによる樹脂製金型の実用を目指しています。

ミスミ部品が使われた金型

ミスミ部品が使われた金型環境に優しい金型造りを目指して

私たちは「デジタル製造技術プロジェクト(※1)」を通じて、「第16回学生金型グランプリ」のプラスチック金型部門に挑戦しています。

このプロジェクトのテーマは、「環境にやさしい」という視点から「限りなくシンプルで小型な金型」を作ることです。金型のダウンサイジングや簡単な構造により、品質(Q)、コスト(C)、生産期間の短縮(D)を目指しています。この目標を達成するために、不足している設備や製造ノウハウをさまざまな施設と連携し、チームメンバーそれぞれの強みを活かして金型を製作しています。

具体的には、「デジタル製造技術プロジェクト」を活用し、ICTやクラウドコンピューティングを利用して情報を共有し、共同で設計を進めています。金型のダウンサイジングによって製作した部品のやり取りも行い、協力しながらプロジェクトを進めています。さらに、金型グランプリで求められる仕様を守りつつ、量産成形金型の設計・製作を行っています。

私たちは奇抜な要素を一切排除し、シンプルで実用的な金型作りを心がけています。

具体的には、以下の点に取り組んでいます:

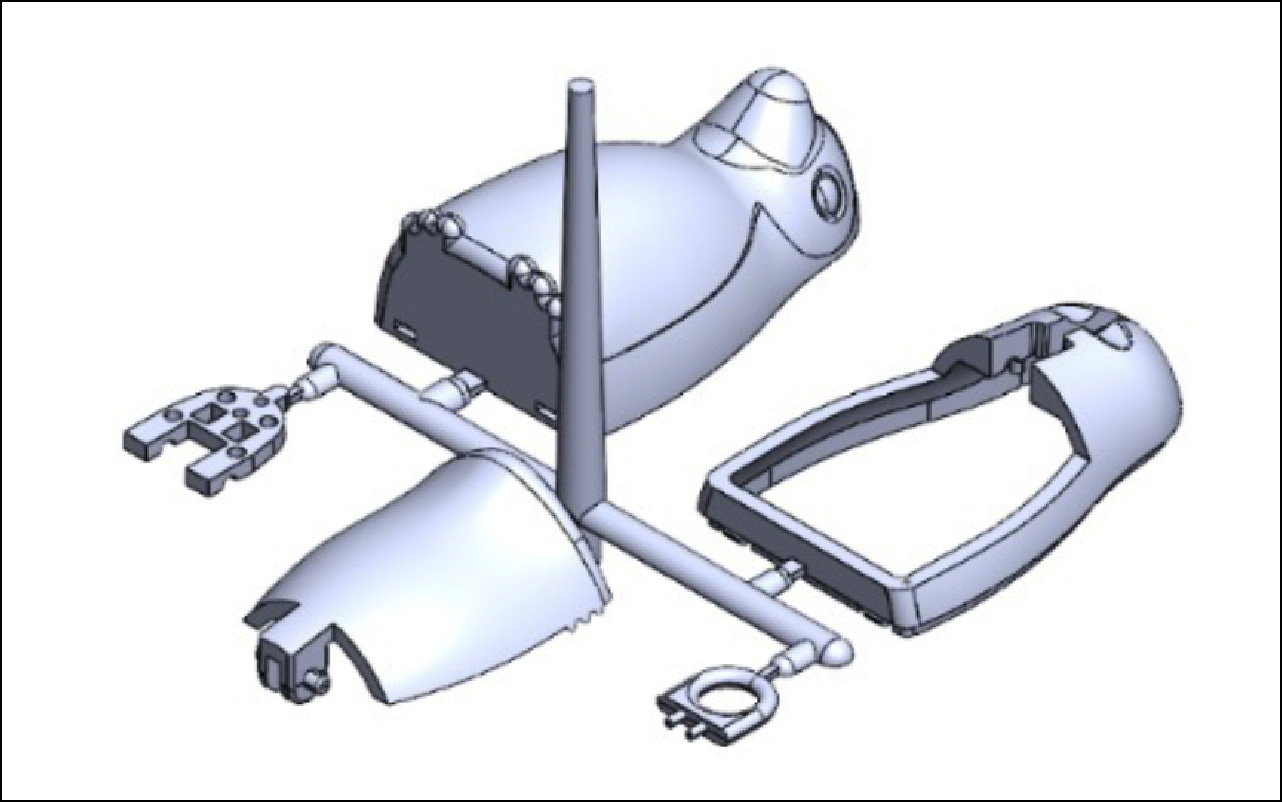

①吊環(成形品1)を2分割することで、単純な金型構造を実現しました(QCDの実現)。

②本体・前(成形品2)の角穴を除去して、品質(Q)を向上させています。

③スライド機構を排除し、斜行ピン方式を採用することで、コストと生産期間(CD)を削減しました。

④シンプルで小型、かつ加工が容易な金型構造を目指しています(CDの実現)。

⑤流動解析などを用いて、小型成形機を選定し、コスト(C)の削減を図っています。

このようにして、私たちは「環境にやさしい」金型造りを目指して、一歩一歩努力を重ねています

※1 デジタル製造技術プロジェクト:大阪電気通信大学、三条市立大学、職業能力開発総合大学校、大阪府立北大阪高等職業技術専門校

プラスチック成形品の3Dモデル

プラスチック成形品の3Dモデル卒業研究からグランプリへ:

成功を目指す金型造り

グランプリスケジュールの関係上、卒業研究を終了させてから金型造りを開始するため、生産期間が短くPERT(スケジューリング手法)を用いてムダのない緻密な生産計画の立案とともに日々計画の見直しを行なっています。

計画の遅れを修正できない場合は、連携校にも協力を依頼して進めます。

また本学は、射出成形機を保有しておらず連携校に借りなくてはなりません。

そのため、3月中旬までに連携校でファーストトライをして、成形サンプルを締め切り日までに提出する必要があります。つまりファーストトライで失敗したらグランプリに参加できなくなるため、確実に成形品が取れる金型造りを目指しています。

本プロジェクトの経験から、私たちはチームワークや情報共有の重要性を学ぶことができました。また、設計と加工を同時に考える必要性、寸法精度の必要性と逃がし部分の大事さなど実際に製造現場で求められるレベルも学べました。設計・製作・成形を一気通貫で学ぶことのできる金型だからこそ、幅広い経験値を得ることができたと考えます。

成形品の組立て

成形品の組立て最後に、「ミスミ学生ものづくり支援」と「ものづくりに取り組む学生のみなさん」へ

メッセージをいただきましたのでご紹介します。

本プロジェクトでは、チームワークや情報共有の重要性を学ぶことができました。

また、設計と加工を同時に考える必要性、寸法精度の必要性と逃がし部分の大事さなど製造現場に即して学べました。これは、設計・製作・成形を一気通貫で学ぶことのできる金型だからと考えます。今後は、就職して活かしていきます。

ミスミ学生ものづくり支援「特別支援団体」に選定されたことにより金型を完成することができました。これを今以上に充実させて頂き、全国の学生が利用できるようにしてほしいと思います。