INTERVIEWS

インタビュー

第38回大会 ミスミ賞

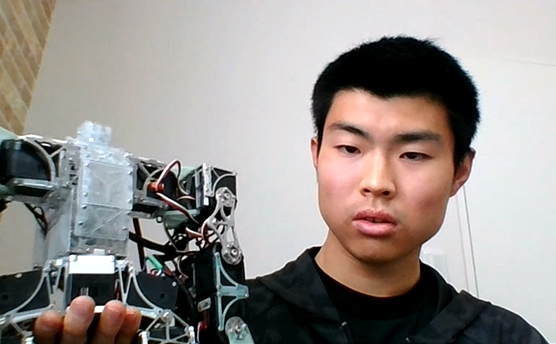

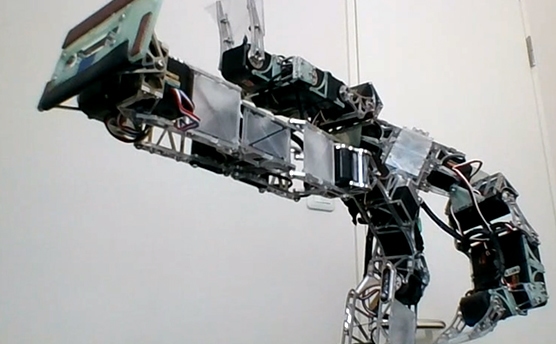

エスクード / 芝浦工業大学SRDC

- 半田 凌磨(はんだ りょうま)さん

「設計も制作も操縦も、全部自分でやりたかったんです」

全くの初心者から、大学に入学してロボット作りを始めたという半田さん。先輩から直接対面で教えてもらう機会は少なくとも、部内に残された設計データが知識を補ってくれたそうです。学び取ったものに、自身の改良案を組み合わせて作られたのが『エスクード』でした。

もっとロボットに触れていたいと入部したSRDC

ミスミ賞の受賞、おめでとうございます。

半田さん:ありがとうございます。

芝浦工業大学SRDCに所属されていますが、入部のきっかけを教えてください。

半田さん:新入生対象の説明会案内がビラで配られていて、そこに行っていろいろロボットの紹介や部活動の紹介を聞いて入部しようと思いました。

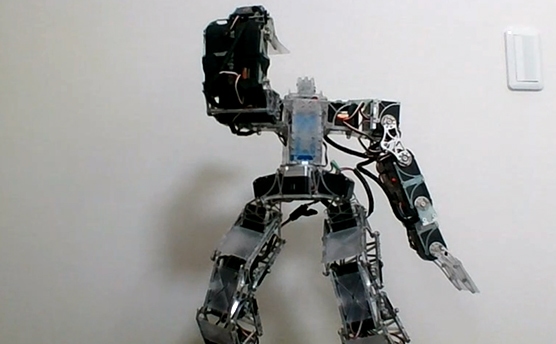

エスクード

-

Concept

パワー&スピードに特化したロボット

-

Weight

2900g

-

Height

400mm

-

Axis

サーボモーター29個

もともとロボット自体に興味があったんでしょうか?

半田さん:大学に入る前は特にモノづくりの活動はしていませんでしたが、もともとロボットは作ってみたかったんです。今は機械工学科に所属しているのですが、実際に入学してみると授業では実機のロボットにほとんど触れることができないと言われて、そこで部活動でやってみようかな、と思った次第です。

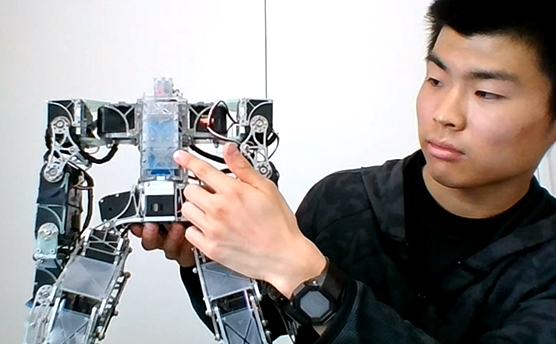

半田 凌磨さん

ROBO-ONEに出場されてるのはいつからになりますか?

半田さん:2019年、2年生からですね。当時は先輩の機体を引き継いで使っていました。『エスクード』は2020年から新規で作った機体です。

『エスクード』は設計も製作も半田さんお一人なんですか?

半田さん:そうですね。一人で全部行っています。全部自分自身で作りたくてやりました。

全くの未経験から、全部ひとりで二足歩行ロボットというのはハードルが高いのでは。

半田さん:最初はボロボロだった先輩の機体を改修したのですが、そこで設計を学んでいきました。授業でも3DCADソフトは軽く触る程度には使っていましたが、ガッツリやるのは部活の方でした。授業よりも 部活の方が楽しいレベルでしたね(笑)。

SRDCでは先輩からずっと蓄積されたデータが引き継がれているとお聞きしたことがあります。それは未経験で入ってから設計をする時に役立ちましたか。

半田さん:結構大きかったですね。実物の機体を見たり、設計データを見たりして。先輩から実際に話を聞いて、いただいたアドバイスも生かして作りました。

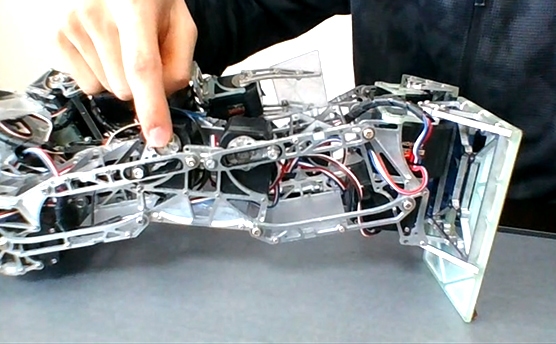

腰フレームの部品などは、細くてすぐ曲がってしまいそうにも見えるんですが。

半田さん:パーツ単体だと簡単に曲がってしまうんですが、組み立てることでサーボモーターと組み合わせて、剛性を保っています。構造計算をすると、正直かなり時間かかってしまうのが難点ですが、先輩の機体から実際のデータを採って、どれだけ曲がるのか、壊れないのかを掴んでいます。仮に壊れちゃったとしてもすぐに切削し直せばいいんで。

今大会では「大技」の出来が勝負を分けましたが、モーションでの工夫は?

半田さん:大会での3点技*1で唯一有効に使えたのはハイキックだけなので、ハイキックが一番お気に入りですね。『エスクード』は、腕の構造も出力軸が同じ向きに配置されていて単純だったため、技の作れる種類は少なかったんです。バックドロップも一度作ってみたのですが、どうしても自分の背中から先についてしまい、なかなか有効な技として使えませんでした。実はハイキックの3点と前転キックの2点、1点の通常パンチで、3ラウンド最大6点しか取れない機体だったんです。良くて1回戦突破かなと思ってたんですが、正直4位になるとは思いませんでした。

持てる技をしっかり出し切ったのが好結果につながったんですね。

半田さん:どうせなら準決勝と3位決定戦でもちゃんと6点分の技を出しきりたかったのですが、緊張してミス連発でした。勝ち進むことを想定していなかったので、使えるバッテリーも1個だけになってしまい大変でした。

パワーとスピードの両立を、シンプルに“数”で解決

『エスクード』はどんなコンセプトを持って作られたんですか?

半田さん:シンプルにパワーとスピードを重視した設計ですね。サーボモーターを29個使っています。

多いですね!

半田さん:多分他にはないと思います。部内では最多ですし、もしかしたらROBO-ONEに出場した全ロボットの中でも最多かもしれません。自分が調べた限りでは、27個が今まで最多だったと把握しています。

パワーとスピードの両立は、サーボモーターを増やすことがベストだったんですね。

半田さん:サーボモーター1個1個にかかる負担を軽減するということも考えての結果です。先輩の機体、特に『REDUCTION』(第34回ミスミ賞)は足のサーボモーターのギア破損が多かったので、サーボを多くして1個当たりの負担を減らすというのもコンセプトでした。配線が非常に面倒というデメリットもありますけど。

こだわって作られた構造などはありますか?

半田さん:一番は足ですね。とにかく重量を減らすことと、頑丈にすることにこだわりました。長穴減速*2というのは設計が難しく、先輩たちも作っている方がいなかったんで挑戦しました。また、胴体はほとんどがポリカーボネートという素材なのですが、最初は全てポリカーボネートにしたところ壊れてしまったので、今は3つの部品だけ一部アルミ素材に替えています。これで100g以上軽量化できたので、最初に作った時の27個からサーボモーターを2つ追加できたんです。

未経験からとは思えないくらい、コンセプトをしっかり固めて作っているのは驚きですね。

半田さん:サーボモーターの配置は最初に引き継いだ先輩の機体に似ているんですよ。あとは『REDUCTION』をはじめとした、先輩方のいろいろなデータからうまくいいところを引っ張り出して吸収した結果、良い機体に出来上がったのだと思います。

部品が壊れたら作り直せない環境での大会

部活内ではリモート大会への対策は何か行っていたんですか?

半田さん:特になく、自分で家に持ち帰ってやるしかなかったです。学校はCOVID-19の影響で立ち入り禁止になっていて借りられず、家から参加することになりました。下に敷く板のサイズといった環境や、単純にこの機体が構造的に「大技」を苦手にしていることで得点が取りづらいのも、リモート大会の難しさでした。個人的なリモート大会対策として、特に予選の床運動を練習しました。自分自身、実際に会場で行われたROBO-ONEでは一度も予選突破が出来なかったので、とにかくまず 予選の床運動をクリアしたかったです。失敗しないこと、時間もきっちり考えることを意識していました。

SRDCは伝統的に「大技」が苦手なんでしょうか。『REDUCTION』も同じようなお話をされていたように記憶しています。

半田さん:故障が怖いというのもありますし、やはり肉抜き*3をかなり行っている分、部品が壊れるような負荷のかかる動きをしづらいというのはあります。

緊急事態宣言で大学内に入れない状態での大会だったそうですが、そうすると部品が壊れた時はどうなってしまうんでしょうか。

半田さん:終わりですね。 何もできないです。

実際は大会前、いつ頃から学校へ入れなくなったんでしょうか?

半田さん:2020年の2月末くらい、第36回ROBO-ONEの2週間ぐらい後だったと思います。夏くらいに一旦解禁になって、許可をもらって人数を制限して入ることができたんですが、またその冬に入れなくなってしまいました。

モーション自体は学校で部活ができていたころに作ったもので勝負できましたか?

半田さん:家の環境に合わせるために、1歩1歩を小さく歩行できるようあらためて作りました。そのほかは以前に作ったモーションを修正した程度でした。

機体の改修も修理もできない。そんな中でモーションを作るのは大変でしたね。

半田さん:壊れるんじゃないかと正直ヒヤヒヤしていました。単純に使う頻度が低いから壊れていないということもあると思うんですけど、そのあとで部品は壊れていません。

大学院に進まれるということですが、今後はどんなロボットを作ってみたいですか?

半田さん:まずは『エスクード』の改修をして、次回のROBO-ONEに出たいですね。時間があればAutoとかLightにも挑戦したい気持ちはあります。その先では、やはり人間に近いロボットを作ってみたいです。今だとサーボモーターがメインのアクチュエーターになっていますが、自分も研究で人工筋肉を学ぶ予定ですので、基礎研究を行ってそこから繋げていきたいと考えています。

人工筋肉のROBO-ONEロボットとかは作らないんですか?

半田さん:どこまで開発が進むかにもよりますけど、人工筋肉の研究はこれから新しく始めるので、まだ先が見えていません。そうなったら面白いですよね。

- *1 ROBO-ONE決勝トーナメントのルールにおいて、1回の攻撃で「2ダウン」奪うことのできる相手が宙を舞うような投げ技や華麗なハイキックなどの「大技」のこと。リモート大会では最大の得点となる「3点」を獲得できる。

- *2 出力軸が溝の中をスライドしながら動くことで減速する機構。長穴の軌道設計によっては、入力速度が一定の時でも減速後の動作速度を変化させることができる。

- *3 パーツの機能を維持したまま軽量化するため、不要な部分を削り取る加工。過度に行うとパーツの剛性が保てない可能性がある。